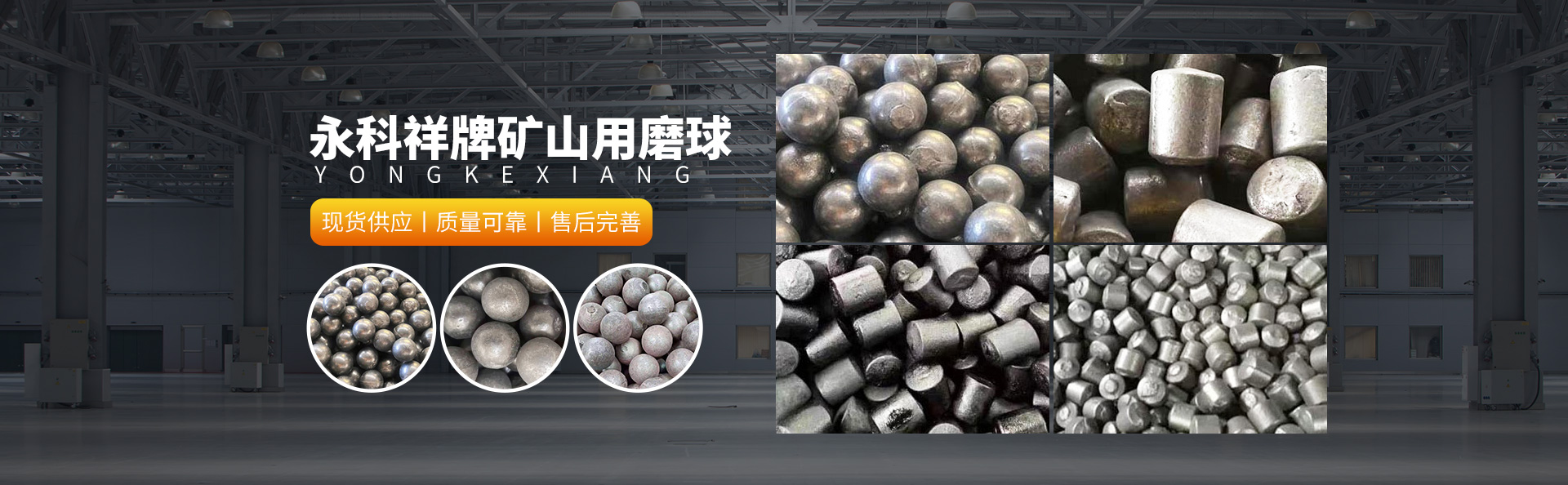

高鉻鋼球作為球磨機研磨介質的重要組成部分,其耐磨性能直接關系到球磨機的運行效率和成本控制。高鉻鋼球通常指鉻含量在10%至18%之間的合金鋼球,通過合理的化學成分設計和熱處理工藝,能夠獲得優(yōu)異的耐磨性能。

高鉻鋼球的耐磨性能主要來源于其特殊的金相組織。在熱處理過程中,高鉻鋼球形成以馬氏體為基體、碳化物為強化相的組織結構。這些碳化物以M7C3型為主,具有高硬度、高耐磨性,均勻分布在基體中,形成硬質相與韌性基體的良好配合。高鉻鋼球的表面硬度通常達到HRC58-65,沖擊韌性ak值在8-15J/cm2之間,這種硬韌結合的組織特征使其在沖擊磨損和磨料磨損工況下表現(xiàn)出良好的耐磨性。

高鉻鋼球的耐磨性能受多種因素影響。鉻含量是決定耐磨性的關鍵因素,鉻含量越高,碳化物數(shù)量越多,硬度越高,耐磨性越好。但鉻含量過高會降低鋼的韌性,增加脆性斷裂的風險。碳含量同樣重要,碳含量影響碳化物的數(shù)量和形態(tài),通常控制在2.0%-3.5%之間。熱處理工藝對耐磨性影響顯著,淬火溫度、保溫時間、回火溫度等參數(shù)需要控制,以獲得理想的馬氏體組織和碳化物分布。此外,鋼球的尺寸、圓度、表面質量等也會影響實際使用效果。

高鉻鋼球適用于多種球磨機工況。在水泥行業(yè),高鉻鋼球廣泛應用于水泥熟料、礦渣、粉煤灰等物料的粉磨。水泥熟料硬度高、磨蝕性強,高鉻鋼球能夠承受較大的沖擊載荷和磨料磨損,單耗較低。在礦山行業(yè),高鉻鋼球適用于鐵礦石、銅礦石、金礦石等金屬礦的濕法或干法粉磨。對于硬度較高的礦石,高鉻鋼球能夠保持較高的磨礦效率,降低鋼球消耗。在火力發(fā)電廠,高鉻鋼球用于煤粉的制備,能夠適應煤粉磨蝕性強的特點。

高鉻鋼球在濕法磨礦中表現(xiàn)尤為突出。濕法磨礦過程中,鋼球不僅承受物料的沖擊和磨削,還受到礦漿的腐蝕作用。高鉻鋼球中的鉻元素能夠形成致密的氧化鉻保護膜,提高鋼球的耐腐蝕性能,減少腐蝕磨損。在酸性礦漿或含氯離子較高的礦漿中,高鉻鋼球的耐腐蝕性能優(yōu)勢更加明顯。此外,高鉻鋼球在濕法磨礦中產(chǎn)生的磨屑較少,有利于提高礦漿的流動性,降低能耗。

高鉻鋼球在干法磨礦中同樣適用,但需要注意溫度控制。干法磨礦過程中,球磨機筒體溫度較高,鋼球表面溫度可達100-200℃。高鉻鋼球在高溫下會發(fā)生回火現(xiàn)象,導致硬度下降,耐磨性降低。因此,在干法磨礦中,需要選擇回火穩(wěn)定性好的高鉻鋼球,或采用合理的磨機操作參數(shù),控制磨機溫度。對于溫度較高的干法磨礦工況,可以考慮采用中鉻鋼球或低鉻鋼球,在耐磨性和成本之間取得平衡。

高鉻鋼球的選擇需要考慮物料特性。對于硬度高、磨蝕性強的物料,如水泥熟料、鐵礦石等,應選擇鉻含量較高、硬度較高的高鉻鋼球。對于硬度較低、磨蝕性較弱的物料,如石灰石、煤等,可以選擇鉻含量稍低的高鉻鋼球,在保證耐磨性的同時降低成本。物料的粒度、水分含量、磨礦濃度等也會影響鋼球的磨損,需要根據(jù)實際情況調整鋼球的配比和規(guī)格。

高鉻鋼球的使用需要注意配比方案。合理的鋼球配比能夠提高磨礦效率,降低能耗。通常采用多級配球,大球用于破碎,中球用于研磨,小球用于細磨。高鉻鋼球的初始球徑需要根據(jù)入料粒度、產(chǎn)品細度、磨機規(guī)格等因素確定。在運行過程中,需要定期補加鋼球,保持合理的球荷和球徑分布。補加鋼球時,應選擇與原有鋼球性能相近的產(chǎn)品,避免因性能差異導致磨損不均。

高鉻鋼球的經(jīng)濟性分析需要考慮綜合成本。雖然高鉻鋼球的單價較高,但其耐磨性好,單耗低,綜合使用成本可能低于低鉻鋼球或鍛鋼球。在計算經(jīng)濟性時,需要考慮鋼球消耗量、磨礦效率、電耗、維護成本等因素。對于磨礦任務重、運行時間長的球磨機,高鉻鋼球的經(jīng)濟性優(yōu)勢更加明顯。此外,高鉻鋼球的磨屑較少,有利于提高產(chǎn)品質量,減少后續(xù)處理成本。

高鉻鋼球在使用過程中需要注意維護。定期檢查鋼球的磨損情況,及時補加鋼球,保持合理的球荷。觀察鋼球的表面狀態(tài),如出現(xiàn)異常磨損、破碎等情況,需要分析原因并采取相應措施。對于濕法磨礦,需要控制礦漿的pH值和腐蝕性離子濃度,減少腐蝕磨損。對于干法磨礦,需要控制磨機溫度,避免鋼球因高溫回火導致硬度下降。

綜上所述,高鉻鋼球憑借其優(yōu)異的耐磨性能和良好的綜合性能,在球磨機中得到了廣泛應用。通過合理選擇高鉻鋼球的化學成分、熱處理工藝、規(guī)格配比,并根據(jù)實際工況進行調整,能夠充分發(fā)揮高鉻鋼球的優(yōu)勢,提高球磨機的運行效率,降低生產(chǎn)成本。在實際應用中,需要綜合考慮物料特性、磨礦方式、經(jīng)濟性等因素,選擇適合的高鉻鋼球產(chǎn)品。